影響旋風除塵器除塵效率的因素分析

文章作者:admin 人氣:549發表時間:2019-03-06 06:23:44

旋風除塵器是(shì)利用含塵氣流作旋轉運動産生的離(lí)心力,将塵粒從氣體中分離(lí)并捕集下來的裝置。旋風除塵器與其它除塵器相(xiàng)比,具有結構簡單、沒有運動部件、造價便宜、除塵效率較高、維護管理方便以及适用面寬的特點,對于收集5~10μm以上的塵粒,其除塵效率可達90%左右。廣泛用于工業爐窯煙氣除塵和工廠通風除塵,工業氣力輸送系統氣固兩相(xiàng)分離(lí)與物料氣力烘幹回收等。旋風除塵器除可以作爲高濃度除塵系統的預除塵器,能與其它類型高效除塵器串聯使用,在飼料行業也得到了廣泛的應用,如原料粉碎、冷卻等生産的除塵。然而,許多飼料企業的旋風除塵器運行效率并不高,排放(fàng)指标未達到設計要求,研究和探讨旋風除塵器效率影響因素,對提高其除塵效率具有重要的現(xiàn)實意義。

1 結構與原理

旋風除塵器按氣流進入方式分爲切流轉式、軸流反轉式、直流式等。飼料行業除塵器所使用的主要是(shì)切流反轉式。其工作原理爲:含塵氣體通過進口起旋器産生旋轉氣流,進入旋風除塵器後,沿外壁自上而下作螺旋形旋轉運動,這股向下旋轉的氣流到達錐體底部後,轉而向上,沿軸心向上旋轉,其結構見(jiàn)圖1。氣流作旋轉運動時,塵粒在慣性離(lí)心力的作用下移向外壁,在氣流和重力共同作用下沿壁面落入灰鬥,去(qù)除了粉塵的氣體彙向軸心區域由排氣芯管排出。

旋風除塵器的性能通常以其處理量、效率、阻力降3個主要技術指标來表示。處理量系指除塵器裝置在單位時間内所能處理的含塵氣體量,它取決于裝置的型式和結構尺寸;效率是(shì)除塵裝置除去(qù)的粉塵量與未經除塵前含塵氣體中所含粉塵量的百分比;阻力降有時稱壓力降,它代表含塵氣體經過除塵裝置所消耗能量大小的一個主要指标,壓力損失大的除塵裝置,在工作時能量消耗就大,運轉費(fèi)用高。

2 流體流動狀态

旋風除塵器的氣流是(shì)由切向、徑向及軸向構成的複雜(zá)紊流狀态(見(jiàn)圖2)。①切向速度:切向速度在内、外旋流中方向一緻朝外。切向速度在内旋流中随筒體半徑的減小而減小,在外旋流中随筒體半徑的減小而增加,在内、外旋流的交界面處達到最大值。切向分速度使粉塵顆粒在徑向方向加速度的作用下産生由内向外的離(lí)心沉降速度,從而把粉塵顆粒推到圓筒壁而被分離(lí)。②徑向速度:徑向速度在内旋流中方向朝外,在外旋流中方向朝内,在内、外旋流的交界面處形成一個假想的圓柱面。徑向分速度使得粉塵顆粒在半徑方向由外向内推到中心部渦核而随上升氣流排離(lí)旋風除塵器,形成了旋風分離(lí)器的主流,使得旋風除塵器中氣、固相(xiàng)物質的較好的分離(lí)。徑向分速度的存在也導緻了内旋氣流在上長過程中流動狀态的極度混亂,湍動劇烈形成大量旋渦,把在沉降段(圓筒部分)已與氣體分離(lí)的塵粒重新又(yòu)攪拌起來,造成部分塵粒被氣體一起排離(lí)旋風除塵器的二次揚塵現(xiàn)象,形成了旋風分離(lí)器的次流,結果使旋風分離(lí)器效率下降。旋風器的邊壁處和錐體氣旋的交換處是(shì)二次揚塵的主要區域。③軸向速度:軸向速度在筒體外壁附近方向朝下,靠近軸心部分方向朝上,且在軸心底部速度最大。當氣流由錐筒體詢問反轉上升時,軸向速度會将已除下的粉塵重新帶走,形成返混現(xiàn)象,影響除塵效率。

此外,由于軸向分速度和徑向分速度的存在,使得旋風除塵器在工作時經常形成上灰環和下灰環,其中灰環對于粉塵顆粒捕集分離(lí)有一定的作用,而上灰環的存在使得原來已被捕集分離(lí)有一定的作用,而上灰環的存在使得原來已被捕集分離(lí)有一定的作用,而上灰環的存在使得原來已被捕集分離(lí)在圓柱體邊壁的粉塵先沿外筒壁向上移動,然後沿頂蓋向内移動,又(yòu)沿内筒的外壁向下移,最後短路而排離(lí)旋風器,降低除塵效率。由此可見(jiàn),克服分離(lí)器分離(lí)效果不好的辦法,必須從三方面着手,一是(shì)消除“上灰環”避免塵粒走短路;二是(shì)盡量減少氣體分離(lí)段的湍流,降低二次揚塵的機會;三是(shì)克服塵粒在分離(lí)段的負沉降運動(徑向運動)。

3 影響除塵效果的因素

3.1 除塵器結構尺寸對其性能的影響

旋風除塵器的各個部件都有一定的尺寸比例,每一個比例關系的變動,都能影響旋風除塵器的效率和壓力損失。其中除塵器直徑、進氣口尺寸、排氣管直徑爲主要影響因素。它們的變化對除塵器性能的影響關系見(jiàn)表1。在使用時應注意,表1中所示的尺寸隻能在一定範圍内進行調整,當超過某一界限時,有利因素也能轉化爲不利因素。另外,有的因素對于提高除塵效率有利,但(dàn)卻會增加壓力損失,因而對因素的調整必須兼顧。

3.1.1 進氣口

旋風除塵器的進氣口是(shì)形成旋轉氣流的關鍵部件,是(shì)影響除塵效率和壓力損失的主要因素。切向進氣的進口面積對除塵器有很大的影響,進氣口面積相(xiàng)對于筒體斷面小時,進入除塵器的氣流切線(xiàn)速度大,有利于粉塵的分離(lí)。

3.1.2 圓筒體直徑和高度

圓筒體直徑是(shì)構成旋風除塵器的最基本尺寸。旋轉氣流的切向速度對粉塵産生的離(lí)心力與圓筒體直徑成反比,在相(xiàng)同的切線(xiàn)速度下,筒體直徑D越小,氣流的旋轉半徑越小,粒子受到的離(lí)心力越大,塵粒越容易被捕集。因此,應适當選擇較小的圓筒體直徑,但(dàn)若筒體直徑選擇過小,器壁與排氣管太近,粒子又(yòu)容易逃逸;筒體直徑太小還容易引起堵塞,尤其是(shì)對于粘性物料。當處理風量較大時,因筒體直徑小處理含塵風量有限,可采用幾台旋風除塵器并聯運行的方法解決。并聯運行處理的風量爲各除塵器處理風量之和,阻力僅爲單個除塵器在處理它所承擔的那部分風量的阻力。但(dàn)并聯使用制造比較複雜(zá),所需材料也較多,氣體易在進口處被阻擋而增大阻力。因此,并聯使用時台數不宜過多。筒體總高度是(shì)指除塵器圓筒體和錐筒體兩部分高度之和。增加筒體總高度,可增加氣流在除塵器内的旋轉圈數,使含塵氣流中的粉塵與氣流分離(lí)的機會增多,但(dàn)筒體總高度增加,外旋流中向心力的徑向速度使部分細小粉塵進入内旋流的機會也随之增加,從而又(yòu)降低除塵效率。筒體總高度一般以4倍的圓筒體直徑爲宜,錐筒體部分,由于其半徑不斷減小,氣流的切向速度不斷增加,粉塵到達外壁的距離(lí)也不斷減小,除塵效果比圓筒體部分好。因此,在筒體總高度一定的情況下,适當增加錐筒體部分的高度,有利提高除塵效率。一般圓筒體部分的高度爲其直徑的1.5倍,錐筒體高度爲圓筒體直徑的2.5倍時,可獲得較爲理想的除塵效率。

3.1.3 排風管

排風管的直徑和插入深度對旋風除塵器效率影響較大。排風管直徑必須選擇一個合适的值,排風管直徑減小,可減小内旋流的旋轉範圍,粉塵不易從排風管排出;有利于提高除塵效率,但(dàn)同時出風口速度增加,阻力損失增大。若增大排風管直徑,雖阻力損失可明顯減小,但(dàn)由于排風管與圓筒體管壁太近,易形成内、外旋流“短路”現(xiàn)象,使外旋流中部分未被清除的粉塵直接混入排風管中排出,從而降低除塵效率。一般認爲排風管直徑爲圓筒體直徑的0.5~0.6倍爲宜。排風管插入過淺,易造成進風口含塵氣流直接進入排風管,影響除塵效率;排風和插入深度一般以略低進風口底部的位置爲宜。

3.1.4 排灰口

排灰口的大小與結構對除塵效率有直接的影響。增大排灰口直徑可使除塵器提高壓力除,對提高除塵效率有利,但(dàn)排灰口直徑太大會導緻粉塵的重新揚起。通常采用排灰口直徑Do=(0.5-0.1)Dc。

3.2 操作工藝參數

在旋風除塵器尺寸和結構定型的情況下,其除塵效率關鍵在于運行因素的影響。

3.2.1 流速

旋風除塵器是(shì)利用離(lí)心力來除塵的,離(lí)心力愈大,除塵效果愈好。在圓周運動(或曲線(xiàn)運動)中粉塵所受到的離(lí)心力爲:F=ma

式中:F——離(lí)心力,N;

m——粉塵的質量,kg;

a——粉塵的離(lí)心加速度,m/s2 。

因爲,a=VT2 /R

式中:VT——塵粒的切向速度,m/s;

R——氣流的旋轉半徑,m。

所以,F=mVT2 /R

可見(jiàn),在旋風除塵器的結構固定(R不變),粉塵相(xiàng)同(m穩定)的情況下,增加旋風除塵器入口的氣流速度,旋風除塵器的離(lí)心力就愈大。而旋風除塵器的進口氣量爲:Q=3600 AVT

式中:Q——旋風除塵器的進口氣量,m3/h;

A——旋風除塵器的進口截面積,m2。

所以,在結構固定(R不變,A不變)、粉塵相(xiàng)同(m穩定)的情況下,除塵器入口的氣流速度與進口氣量成正比,而旋風除塵器的進口氣量是(shì)由引風機的進風量決定的。

可見(jiàn),提高進風口氣流速度,可增大除塵器内氣流的切向速度,使粉塵受到的離(lí)心力增加,有利于提高其除塵效率,同時,也可提高處理含塵風量。但(dàn)進風口氣流速度提高,徑向和軸向速度也随之增大,紊流的影響增大。對每一種特定的粉塵旋風除塵器都有一個臨界進風口氣流速度,當超過這個風速後,紊流的影響比分離(lí)作用增加更快,使部分已分離(lí)的粉塵重新被帶走,影響除塵效果。另外,進風口氣流增加,除塵阻力也會急劇上升,壓損增大,電耗增加。綜合考慮旋風除塵器的除塵效果和經濟性,進風口的氣流速度控制在12~20m/s之間,最大不超過25m/s,一般選14m/s爲宜。

3.2.2 粉塵的狀況

粉塵顆粒大小是(shì)影響出口濃度的關鍵因素。處于旋風除塵器外旋流的粉塵,在徑向同時受到兩種力的作用,一是(shì)由旋轉氣流的切向速度所産生的離(lí)心力,使粉塵受到向外的推移作用;另一個是(shì)由旋轉氣流的徑向速度所産生的向心力,使粉塵受到向内的推移作用。在内、外旋流的交界面上,如果切向速度産生的離(lí)心力大于徑向速度産生的向心力,則粉塵在慣性離(lí)心力的推動下向外壁移動,從而被分離(lí)出來;如果切向速度産生的離(lí)心力大于徑向速度産生的向心力,則粉塵在向心力的推動下進入内旋流,最後經排風管排出。如果切向速度産生的離(lí)心力等于徑向速度産生的向心力,即作用在粉塵顆粒上的外力等于零,從理論上講,粉塵應在交界面上不停地旋轉。實際上由于氣流處于紊流狀态及各種随機因素的影響,處于這種狀态的粉塵有50%的可能進入内旋流,有50%的可能向外壁移動,除塵效率應爲50%。此時分離(lí)的臨界粉塵顆粒稱爲分割粒徑。這時,内、外旋流的交界面就像一張孔徑爲分割粒徑的篩網,大于分割粒徑的粉塵被篩網截留并捕集下來,小于分割粒徑的粉塵,則通過篩網人排風管中排出。旋風除塵器捕集下來的粉塵粒徑愈小,該除塵器的除塵效率愈高。離(lí)心力的大小與粉塵顆粒有關,顆粒愈大,受到離(lí)心力愈大。當粉塵的粒徑和切向速度愈大,徑向速度和排風管的直徑愈小時,除塵效果愈好。氣體中的灰分濃度也是(shì)影響出口濃度的關鍵因素。粉塵濃度增大時,粉塵易于凝聚,使較小的塵粒凝聚在一起而被捕集,同時,大顆粒向器壁移動過程中也會将小顆粒挾帶至器壁或撞擊而被分離(lí)。但(dàn)由于除塵器内向下高速旋轉的氣流使其頂部的壓力下降,部分氣流也會挾帶細小的塵粒沿外壁旋轉向上到達頂部後,沿排氣管外壁旋轉向下由排氣管排出,導緻旋風除塵器的除塵效率不可能爲100%。

根據除塵效率計算公式:η=(1-So/Si)×100%

式中:η——除塵效率;

So——出口處的粉塵流出量,kg/h;

Si——進口處的粉塵流入量,kg/h。

因爲旋風除塵器的除塵效率不可能爲100%,當進口粉塵流入量增加後,除塵效率雖有提高,排風管排出粉塵的絕對量也會大大增加。所以,要使排放(fàng)口的粉塵濃度降低,則要降低入口粉塵濃度,可采取多個旋風除塵器串聯使用的多級除塵方式,達到減少排放(fàng)的目的。

3.2.3 運行的影響

旋風除塵器下部的嚴密性是(shì)影響除塵效率的又(yòu)一個重要因素。含塵氣體進入旋風除塵器後,沿外壁自上而下作螺旋形旋轉運動,這股向下旋轉的氣流到達錐體底部後,轉而向上,沿軸心向上旋轉。旋風除塵器内的壓力分布,是(shì)軸向各斷面的壓力變化較小,徑向的壓力變化較大(主要指靜壓),這是(shì)由氣流的軸向速度和徑向速度的分布決定的。氣流在筒内作圓周運動,外側的壓力高于内側,而在外壁附近靜壓最高,軸心處靜壓最低。即使旋風除塵器在正壓下運動,軸心處也爲負壓,且一直延伸到排灰口處的負壓最大,稍不嚴密,就會産生較大的漏風,已沉集下來的粉塵勢必被上升氣流帶出排氣管。所以,要使除塵效率達到設計要求,就要保證排灰口的嚴密性,并在保證排灰口的嚴密性的情況下,及時清除除塵器錐體底部的粉塵,若不能連續及時地排出,高濃度粉塵就會在底部流轉,導緻錐體過度磨損。

4 除塵器結構改進

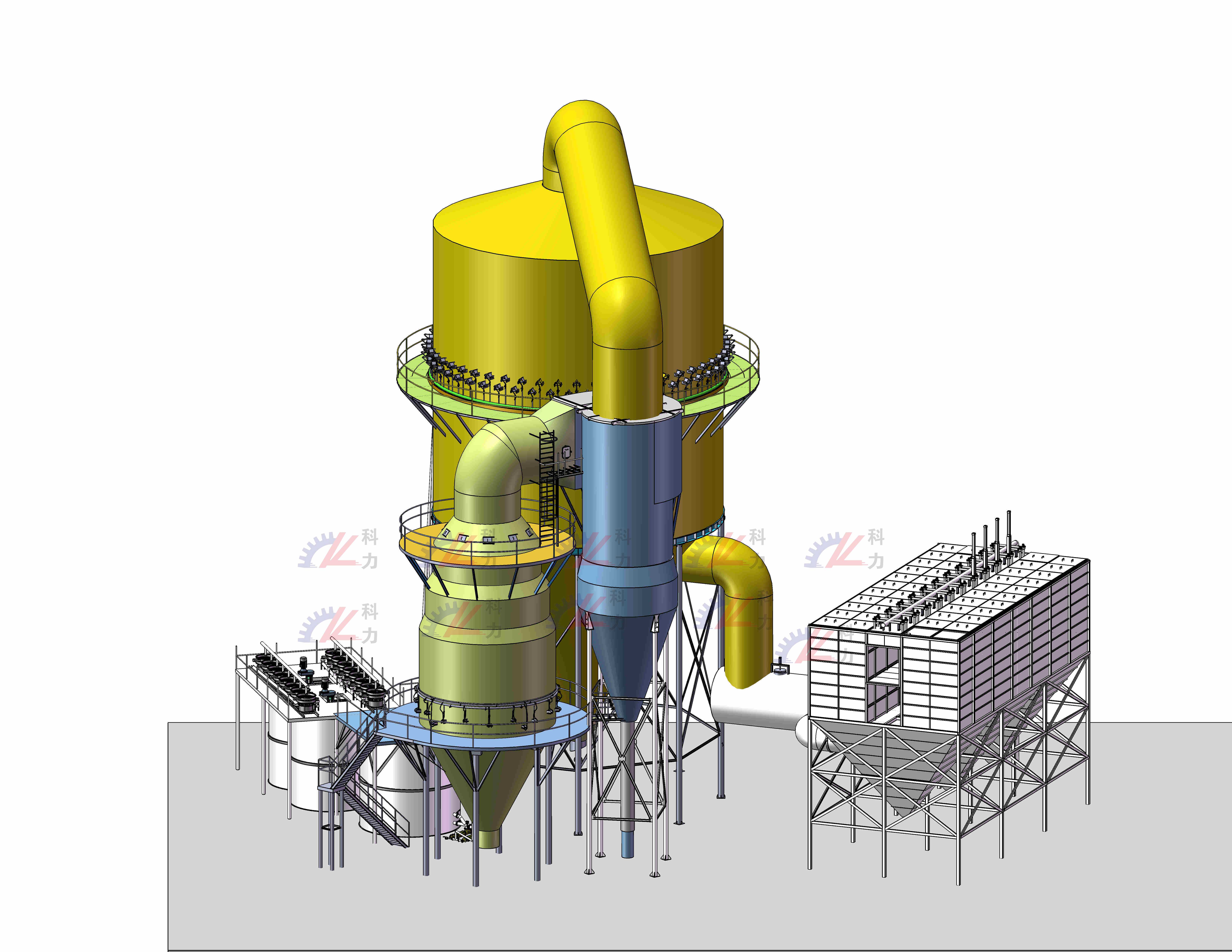

在旋風除塵器的衆多性能指标中,壓力損失和分離(lí)效率是(shì)最爲重要的參數,其症結是(shì)消除“上灰環”。解決上灰環問題的方法之一是(shì)通過設置灰塵隔離(lí)室,即采用旁路式旋風除塵器,它主要是(shì)在普通旋風除塵器的基礎上增加一個螺旋形的旁路分離(lí)室,在除塵器頂部形成的上渦旋粉塵環,從旁路分離(lí)室引至錐體部分。這樣可使導緻除塵效率降低的二次流變爲能起粉塵聚集作用的上渦旋氣流,提高除塵效率。除此之外,還可通過添加導向葉片、改變氣流進口形狀等措施來消除上灰環。爲了解決邊壁處的二次揚塵問題,可采用環縫氣墊耐磨旋風除塵器,它是(shì)在普通旋風除塵器内側設置環縫套圈,粉塵在旋轉氣流作用下向邊壁靠近,然後利用靠近邊壁處的下行氣流将粉塵融入環縫,由于環縫的存在,不僅要以減少二次揚塵,而且使高速旋轉的上、下灰環消失,提高除塵效率。但(dàn)這些方法實際使用效果并不是(shì)十分理想。現(xiàn)在提出一種新的改進方法使旋風除塵器的分離(lí)性能得到極大提高。改進後的新型旋風除塵器結構見(jiàn)圖3。

這種新型旋風除塵器在結構相(xiàng)主要改進如下:①進口管下斜5o-10o,使氣流在旋轉的同時保證了向下的旋轉。并且下傾角确保了塵粒反彈時絕對折射朝下。向下旋轉,引起除塵器頂部倒空形成上渦旋氣流産生頂部灰環,灰環沿着排氣管道外表面旋轉向下時,會在排風管入口處與已淨化廢氣的上旋氣流混合,而後經排風管排出除塵器。②進口管采用180o的半圈螺進筒後才旋轉,而改進型則是(shì)确保塵氣調整旋轉起來後才進筒。③進口螺旋道截面遞減,增大了氣流旋轉起來後離(lí)心力。含粉塵的氣體在螺旋道中實現(xiàn)1.4倍加速。提高了塵粒的慣性,降低了塵粒沉降的時間。④錐體長度加長并采用200小錐角,增加了氣流在分離(lí)器中的停留時間,有利于小顆粒的沉降完全,且使向下旋轉的氣體平緩地轉變成折轉向上的旋轉,從而使除塵效率得以提高。⑤除塵器下設緩沖料鬥,有效改善廢氣在筒體内的流動工況,減少了灰鬥的反混現(xiàn)象和下灰環可能産生的二次揚塵。⑥出風管增長,直到螺旋軌道的底部,防止了内側部分塵粒裹進出風管。⑦進口、加速段、出口的截面積之比擴大爲1:0.7:2,即出口網速是(shì)進口速度的一半;出口風速是(shì)内部加速段的1/3。改進型除塵器粒子的離(lí)心力比在傳統型除塵器中的離(lí)心力增大了1.4倍以上。而出口處,負壓對粒子的吸力比傳統型約小了1/4。因此,氣流進筒後,塵粒因慣性大,使得稍小些的顆粒在氣流在旋風除塵器中停留時間内也能得到分離(lí)。出風網速降低,也使得部分細小的顆粒能擺脫上升氣流的吸力而有機會沉降下來,從而使其分享。

5 小結

如何提高旋風除塵器效率是(shì)當前飼料行業需要解決的一個重要課題。研究和分析影響旋風除塵器除塵效率的因素,是(shì)設計、選用、管理和維護旋風除塵器的前提,也是(shì)探求提高旋風除塵器除塵效率途徑的必由之路。由于旋風除塵器内氣流速度及粉塵微粒的運動等都較爲複雜(zá),影響其除塵效率的因素較多,需要我們進行全面分析,綜合考慮,尋求最優設計方案和運行管理方法。當前,旋風除塵器仍以其結構簡單、體積小、制造維修方便、除塵效率較爲理想等優點,成爲目前飼料企業主要除塵設備之一。随着旋風除塵器認識的進一步的深入和完善,它必将在飼料行業除塵中發揮更大的作用。

沒有了!

影響旋風除塵器除塵效率的因素分析

此文關鍵詞:影響,旋風,除塵器,除塵,效率,因素,分析,旋風,除塵器,利

同類文章排行

- 排查常見(jiàn)的布袋除塵器問題,你學會了嗎(ma)?

- 排查常見(jiàn)的布袋除塵器問題,你學會了嗎(ma)?

- 布袋除塵器除塵效率低的原因

- 布袋除塵器除塵效率低的原因

- 多皮帶輸送機如何防止跑偏?

- 多皮帶輸送機如何防止跑偏?

- 皮帶輸送機皮帶跑偏如何調整

- 皮帶輸送機皮帶跑偏如何調整

- 皮帶輸送機調整方法

- 皮帶輸送機調整方法